ELASTOMÈRE DE SILICONE

- Produits

- Caractéristiques Générales

- Fiche Technique

- Tableau de Résistance

- Tolérances

Le chimiste Frederick Kipping fut un des premiers à étudier les composés organiques des molécules de carbone et du silicium. C’est lui qui créa le terme 'silicone'. Le chimiste Frederick Kipping fut un des premiers à étudier les composés organiques des molécules de carbone et du silicium. C’est lui qui créa le terme 'silicone'.

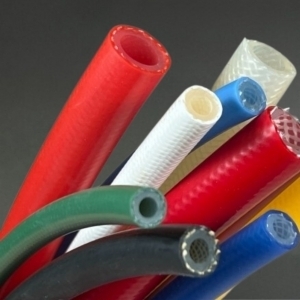

Le silicone peut-être travailler à partir de divers procédés de fabrication : le moulage, l’injection et l’extrusion. Ces caractéristiques physiques et chimiques permettent son utilisation dans divers secteurs d’activité.

Résistance thermique : Le silicone standard a un excellent comportement entre -55 ºC et +225 ºC. Le silicone THT peut travailler jusqu'à +300 ºC en condition de chaleur sèche. Il existe également des silicones qui permettent de travailler jusqu'à -90 ºC, comme les silicones Phényl-Vinyl-Méthyl-Siloxane (PVMQ). Nous disposons aussi d’un silicone capable de travailler en milieu humide (vapeur) qui résiste jusqu’à +150 ºC en continu.

Normes de non toxicité: Le silicone répond à une série de normes qui permet son utilisation dans le milieu médical, pharmaceutique et alimentaire. FDA CFR 177.2600 (US Food and Drug Administration), BgVV BfR cap.15 (Bundesinstitut für Gesundheitlichen Verbraucherschutz Und Veterinärmedizin), USP Clase VI (US Pharmacopoeia), EU 1935/2004 Régulation, Journal officiel de la République Française brochure 1227.

Surface non poreuse : Le silicone est un matériau hydrofuge et imperméable.

Propriétés diélectriques : Le silicone est un des meilleurs isolants électriques entre -40 ºC et +180 ºC. A contrario, nous pouvons aussi fabriquer un silicone conducteur.

Propriétés mécaniques : Le silicone a d´excellentes propriétés mécaniques notamment lorsque les températures sont extrêmes. Nos différentes formulations permettent de renforcer certaines caractéristiques comme la résistance mécanique, la durabilité face à l’abrasion mais aussi d’augmenter son coefficient d’élasticité..

Résistance atmosphérique : Le silicone offre une excellente résistance à l’ozone, au pyralène, aux radiations UV et aux intempéries.

Résistance chimique : Le silicone en contact avec la majorité des produits chimiques, a une bonne résistance. En revanche, son comportement change s’il subit des attaques de graisses, de solvants ou bien même de quelconque essence. Toutefois, le silicone fluoré permet d’obtenir d'excellents résultats face aux attaques chimiques.

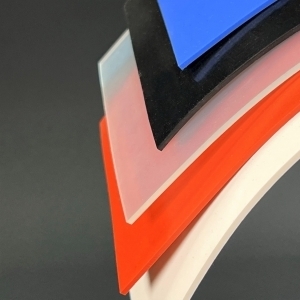

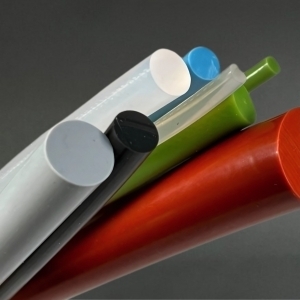

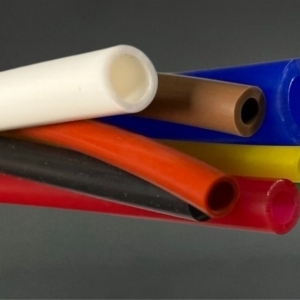

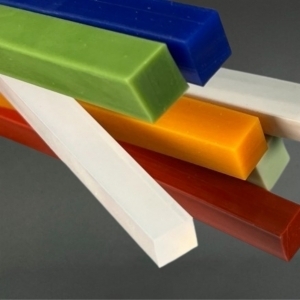

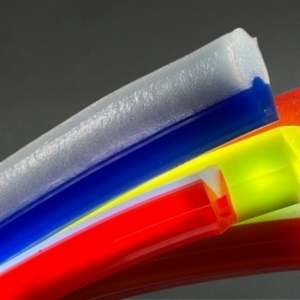

Couleurs : La palette de couleur RAL permet la fabrication du silicone en différentes couleurs. Nous pouvons élargir la gamme de couleurs en proposant également des colorants luminescents, fluorescents et métallisés. Le silicone platine permet une très haute transparence et une résistance au jaunissement.

Vulcanisation : Nous utilisons un agent catalyseur qui diffère selon le procédé de transformation. Les plus communs sont les peroxydes organiques tels que le DBPH (2,5-Dimethyl-2,5-di(tert-butylperoxy) hexane), utilisé principalement pour le moulage, le DCBP (2,4-dichlorobenzoyl peroxide). et ceux de polyaddition (sels de platine) utilisés pour l’extrusion. Ces différents catalyseurs permettent l’application du silicone en milieu médical, pharmaceutique et alimentaire.

Post-vulcanisation : Le silicone ayant une base peroxyde ou une base platine, une doit être post vulcanisé à +200 ºC pendant un minimum de dix heures dans des fours à recirculation d'air pour éliminer toutes les particules des catalyseurs. Cette post-vulcanisation permet que le silicone soit apte au contact avec des produits alimentaires et puisse être également certifié pour un usage médical.

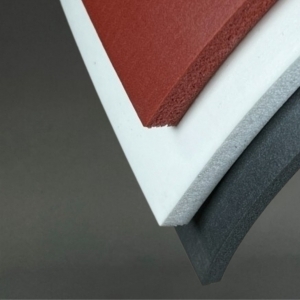

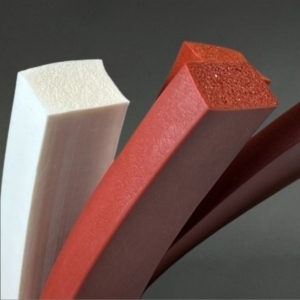

Duretés et densités : la dureté de nos silicones compacts peut s’étendre de 25 à 90 shores. La dureté standard est de 60 shores. Nos silicones cellulaires ont une densité qui peut osciller entre 0,25gr/cm³ à 0,8 gr/cm³.

Principaux produits: Corde, tuyaux renforcés, tuyauteries, profils, joints plats découpés, joints moulés, joints gonflables, joints soudés, joints encapsulés, pièces moulées, feuilles et plaque, cadre…

Applications principales : électronique, illumination, construction, cosmétiques, chimie, aéronautique, métallurgie, fabrication de machinerie, industrie pharmaceutique et alimentaire…

| Propriétés | Norme | Unités | 135 | 160 | 175 | 180 | |

|---|---|---|---|---|---|---|---|

|

Caractéristiques Générales |

Aspect | Transparent | |||||

| Densité | ISO R1183 | (g/cm3) | 1,11 | 1,14 | 1,18 | 1,21 | |

| Stabilité thermique | Bonne stabilité thermique jusquà 200°C | ||||||

|

Propriétés Mécaniques après recuisson |

Type de Catalyseur | Peroxyde | |||||

| Teneur en catalyseur (parties) | 1,1 | 1,25 | 1,25 | 1,25 | |||

| Recuisson | 4 heures à 200 °C | ||||||

| Dureté shore A | ASTM D 2240 | 41 | 62 | 75 | 81 | ||

| Résistance à la rupture | ISO R37 | (MPa) | 8,2 | 11 | 9,3 | 9 | |

| Allongement à la rupture | ISO R37 | (%) | 420 | 385 | 260 | 200 | |

| Module sécant à 100% d'allongement | ASTM D 412 | (MPa) | 1,1 | 2,2 | 3,4 | 5,3 | |

| Résistance au déchirement | ASTM D 624A | (kN/m) | 17 | 21 | 21 | 19 | |

| Déformation

(22h/177°C/25%) |

ASTM D 395B | (%) | 39 | 35 | 37 | 49 | |

| Résilience de rebondissement | ISO 4662 | (%) | 53 | 53 | 45 | 46 | |

| Retrait linéaire | (%) | 3,1 | 2,6 | ||||

|

Propriétés diélectriques après recuisson |

Rigidité diélectrique (épaisseur 1 mm) | kV/mm | 29 | ||||

| Rigidité diélectrique (épaisseur 2 mm) | kV/mm | 21 | |||||

| Résistance rupture | Kv | ||||||

| Constante diélectrique | 2,5 | ||||||

| Facteur de dissipation | 3,4 x 10-3 | ||||||

| Résistivité transversale | Ohm·cm | 2,6 x 1015 | |||||

| Propriétés | Norme | Unités | 345 | 360 | 370 | |

|---|---|---|---|---|---|---|

|

Caractéristiques Générales |

Aspect | Transparent | ||||

| Densité | ISO R1183 | (g/cm 3) | 1,1 | 1,16 | 1,18 | |

| Stabilité thermique | Bonne stabilité thermique jusquà 200°C | |||||

|

Propriétés Mécaniques après recuisson |

Type de Catalyseur | Peroxyde | ||||

| Teneur en catalyseur (parties) | 1 | 1,25 | 1 | |||

| Recuisson | 4 heures à 200 °C | |||||

| Dureté shore A | ASTM D 2240 | 45 | 62 | 70 | ||

| Résistance à la rupture | ISO R37 | (MPa) | 7,2 | 9 | 9,3 | |

| Allongement à la rupture | ISO R37 | (%) | 460 | 430 | 440 | |

| Module sécant à 100% d'allongement | ASTM D 412 | (MPa) | 1,2 | 2,6 | 2,9 | |

| Résistance au déchirement | ASTM D 624A | (kN/m) | 31 | 35 | 40 | |

| Déformation

(22h/177°C/25%) |

ASTM D 395B | (%) | 42 | 48 | 52 | |

| Résilience de rebondissement | ISO 4662 | (%) | 48 | 47 | 36 | |

| Retrait linéaire | (%) | 3,2 | 3,4 | 3,3 | ||

| Propriétés diélectriques après recuisson |

Rigidité diélectrique | kV/mm | ||||

| Résistance rupture | kV | |||||

| Constante diélectrique | ||||||

| Facteur de dissipation | ||||||

| Résistivité transversale | Ohm·cm | |||||

| Propriétés | Norme | Unités | 940 | 950 | 960 | 970 | 980 | |

|---|---|---|---|---|---|---|---|---|

|

Caractéristiques Générales |

Aspect | Translucide | Transparent | Translucide | ||||

| Densité | ISO R1183 | (g/cm 3) | 1,11 | 1,11 | 1,15 | 1,17 | 1,18 | |

| Stabilité thermique | 225 °C | 200 °C | 200 °C | 225 °C | 200 °C | |||

| Conductivité thermique | (W/ºC·m) | 0,25 | ||||||

|

Propriétés Mécaniques après recuisson |

Type de Catalyseur | Peroxyde | ||||||

| Teneur en catalyseur (parties) | 1,25 | 1,25 | 1,25 | 1,25 | 1,25 | |||

| Recuisson | 4 heures à 200 °C | |||||||

| Dureté shore A | ASTM D 2240 | 46 | 50 | 61 | 70 | 78 | ||

| Résistance à la rupture | ISO R37 | (MPa) | 7,8 | 7,4 | 7,0 | 8,3 | 8 | |

| Allongement à la rupture | ISO R37 | (%) | 515 | 365 | 250 | 350 | 230 | |

| Module sécant à 100% d'allongement | ASTM D 412 | (MPa) | 1 | 1,5 | 2,25 | 2,3 | 3,8 | |

| Résistance au déchirement | ASTM D 624A | (kN/m) | 13 | 13 | 11 | 18 | 16 | |

| Déformation

(22h/177°C/25%) |

ASTM D 395B | (%) | 27 | 34 | 25 | 42 | 34 | |

| Résilience de rebondissement | ISO 4662 | (%) | 61 | 56 | 57 | 54 | 60 | |

| Retrait linéaire | (%) | 2,8 | 2,8 | 2 | 3 | |||

|

Propriétés diélectriques après recuisson |

Rigidité diélectrique | kV/mm | 19 | 23 | 21 | 23 | ||

| Résistance rupture | kV | 45,4 | 45 | 44 | ||||

| Constante diélectrique | 2,8 | 2,8 | 2,8 | 2,9 | ||||

| Facteur de dissipation | 0,007 | 3,5 x 10 -3 | 3,5 x 10 -3 | 3 x 10 -3 | ||||

| Résistivité transversale | Ohm·cm | 2 x 10 14 | 2,2 x 10 14 | 2,2 x 10 14 | 1,2 x 10 15 | |||

| Propriétés | Norme | Unités | Silicone Blanc | |

|---|---|---|---|---|

|

Caractéristiques Générales |

Aspect | Blanc | ||

| Densité | BS-EN-ISO 845 | g/cm 3 | 0,250±0,040 | |

| Stabilité thermique | ºC | -50ºC / +200ºC | ||

| Dureté shore OO | ASTM D2240 | 45±5 | ||

| Dureté shore A | ASTM D2240 | 5±2 | ||

|

Propriétés Mécaniques après recuisson |

Résistance à la compresion | BS-EN-ISO 3386 parte 1.2 | kPa | 90±40 |

| Résistance à la rupture | BS-EN-ISO 1798 (0,75min.) | N.mm -2 | 1,2 | |

| Résistance au déchirement | BS-EN-ISO1798 (100min.) | % | 200 | |

| Déformation | BS-EN-ISO 1856 (22h/70ºC) | % | 10 | |

| Point de fragilité | ASTM D746 | ºC | -80 | |

| Limite de l'index d'oxygène | BS 2872 Parte 1 | % | 24 | |

| Conductivité thermique | VDE 0304 | W.m -1.K -1 | 0,24 | |

| Résistance à la radiation | >10 5 Grays (10 5 Rads) | |||

|

Propriétés diélectriques après recuisson |

Coefficient Diélectrique | VDE 0303 | 2,9 | |

| Force diélectrique | VDE 0303 | kV.mm -1 | 23 | |

| Coefficient de dissipation à 50c/s | VDE 0303 | 3x10 -4 | ||

| Résistance volumétrique | VDE 0303 | 3x10 15 Ohm.cm |

| ACIDES | RESISTANCE | |

|---|---|---|

| Acide Acétique au 5% | Bon | |

| Acide Acétique concentré | Bon | |

| Acide Chlorhydrique au 10% | Bon | |

| Acide Chlorhydrique concentré | Bon | |

| Acide Chromique au 10% | Bon | |

| Acide Chromique au 50% | Bon | |

| Acide Citrique | Bon | |

| Acide Formique conc. inf. à 87% | Bon | |

| Acide Nitrique au 10% | Bon | |

| Acide Nitrique concentré | Moyen | |

| Acide Oléique | Bon | |

| Acide Oxalique | Bon | |

| Acide Phosphorique au 10% | Bon | |

| Acide Phosphorique concentré | Assez Bon | |

| Acide Stéarique | Bon | |

| Acide Sulfurique au 10% | Bon | |

| Acide Sulfurique concentré | Mal | |

| ALCALINS | RESISTANCE | |

|---|---|---|

| Ammoniaque au 10% | Bon | |

| Ammoniaque concentré | Bon | |

| Potasse au 10% | Bon | |

| Potasse au 50% | Bon | |

| Soude au 10% | Bon | |

| Soude au 50% | Bon |

| SOLUTIONS SALINES | RESISTANCE | |

|---|---|---|

| Acetate d'ammonium | Bon | |

| Carbonate d'ammonium | Bon | |

| Chlorure de Baryum | Bon | |

| Carbonate de Calcium | Bon | |

| Chlorure de Calcium | Bon | |

| Hypochlorite de Calcium | Bon | |

| Sulfate de Fer | Bon | |

| Chlorure de Potasse | Bon | |

| Bisulfate de Sodium | Bon | |

| Bisulfite de Sodium | Bon | |

| Carbonate de Sodium au 2% | Bon | |

| Chlorure de Sodium moins de 23% | Bon | |

| Cianure de Sodium | Bon | |

| Trisulfate de Sodium | Bon |

| SOLVANTS | RESISTANCE | |

|---|---|---|

| Acétate de Butyle | Assez Bon | |

| Acétone | Assez Bon | |

| Alcool Amylique | Bon | |

| Alcohol Butílico | Assez Bon | |

| Alcool Isopropylique | Assez Bon | |

| Alcool Butylique | Moyen | |

| Alcool de Métile | Bon | |

| Alcool de Diacétone | Moyen | |

| Essence | Moyen | |

| Essence de Térébenthine | Moyen | |

| Éter | Moyen | |

| Tetrachlorure de Carbone | Moyen | |

| White Spirit | Moyen |

| PRODUITS CHIMIQUES | RESISTANCE | |

|---|---|---|

| Ammoniaque liquide | Bon | |

| Aniline | Bon | |

| Anhydride Phtalique | Bon | |

| Anhydride Sulfure | Moyen | |

| Brome | Assez Bon | |

| Chlore | Bon | |

| Eau de chlore | Bon | |

| Dibutyl de Phtalate | Bon | |

| Dichlorobenzène | Bon | |

| Diphenyl Chloré | Bon | |

| Eau à température ambiente | Bon | |

| Eau bouillante | Bon | |

| Vapeur d'eau | Bon | |

| Eau oxygénée à 80-85% | Bon | |

| Ethylène Glycole | Bon | |

| Oxyde d'éthylène | Bon | |

| Freon 12 | Moyen | |

| Freon 114 | Moyen | |

| Glycérine | Bon | |

| Chlorure de Méthyle | Moyen | |

| Nitrocellulose | Bon | |

| Paraffine | Moyen | |

| Pentachlorophénol au 10% (en Alcool) | Bon | |

| Phénol au 85% | Bon | |

| Trichlorure de Phosphate | Moyen | |

| TetraChlorure de Silicium | Moyen | |

| Tricrésil Phosphate | Bon |

Les tolérances permises sont plus importantes lors d’une extrusion que lors d’un moulage.

En effet, un produit extrudé aura tendance à s’étirer, se contracter et se déformer lors des différentes phases de vulcanisation.

Dans le procédé de découpe longitudinale, la précision et tolérance dépendra de la technologie utilisée pour la découpe.

Différents éléments de contrôle lors de la phase d’extrusion nous permettent de maintenir les tolérances annoncées. Les tolérances seront également déterminées en fonction des caractéristiques du profil souhaité. Dans certains cas, la norme E1 ne peut être obtenu.

Lors du moulage, il est important de bien contrôler le flux de silicone et éliminer toutes traces de bavure. Un excès de matière peut faire varier les cotes de l’axe vertical V (épaisseur). Il faut tenir compte également des cotes horizontales du moule (H). Pour le calcul des tolérances verticales, il faut utiliser la cote qui correspond à la hauteur maximale de la pièce.

3 types de tolérances sont reconnus au niveau international : "E" pour Extrusion, "L" pour coupe Longitudinale et "M" pour Moulage :

- Classe E1, L1 et M1 = Qualité maximum

- Classe E2, L2 et M2 = Bonne qualité

- Classe E3, L3 et M3 = Non Critique

| de(mm) | à(mm) | Classe E1(+ / - mm) | Classe E2(+ / - mm) | Classe E3(+ / - mm) | |

|---|---|---|---|---|---|

| Dimension Nominale |

0 | 1,5 | 0,15 | 0,25 | 0,40 |

| 1,5 | 2,5 | 0,20 | 0,35 | 0,50 | |

| 2,5 | 4,0 | 0,25 | 0,40 | 0,70 | |

| 4,0 | 6,3 | 0,35 | 0,50 | 0,80 | |

| 6,3 | 10 | 0,40 | 0,70 | 1,00 | |

| 10 | 16 | 0,50 | 0,80 | 1,30 | |

| 16 | 25 | 0,70 | 1,00 | 1,60 | |

| 25 | 40 | 0,80 | 1,30 | 2,00 | |

| 40 | 63 | 1,00 | 1,60 | 2,50 | |

| 63 | 100 | 1,30 | 2,00 | 3,20 |

| de(mm) | à(mm) | Classe L1(+ / - mm) | Classe L2(+ / - mm) | Classe L3(+ / - mm) | |

|---|---|---|---|---|---|

| Longueur Nominale |

0 | 40 | 0,70 | 1,00 | 1,60 |

| 40 | 63 | 0,80 | 1,30 | 2,00 | |

| 63 | 100 | 1,00 | 1,60 | 2,50 | |

| 100 | 160 | 1,30 | 2,00 | 3,20 | |

| 160 | 250 | 1,60 | 2,50 | 4,00 | |

| 250 | 400 | 2,00 | 3,20 | 5,00 | |

| 400 | 630 | 2,50 | 4,00 | 6,30 | |

| 630 | 1000 | 3,20 | 5,00 | 10,00 | |

| 1000 | 1600 | 4,00 | 6,30 | 12,50 | |

| 1600 | 2500 | 5,00 | 10,00 | 16,00 | |

| 2500 | 4000 | 6,30 | 12,50 | 20,00 | |

| 4000 | --- | 0,16% | 0,32% | 0,50% |

| de(mm) | à(mm) | Classe M1V (+ / - mm) H | Classe M2V (+ / - mm) H | Classe M3V (+ / - mm) H | Classe M4F(+/- mm)H | ||||

|---|---|---|---|---|---|---|---|---|---|

| Dimension Nominale |

0 | 4 | 0,08 | 0,10 | 0,10 | 0,15 | --- | --- | --- |

| 4 | 6,3 | 0,1 | 0,12 | 0,15 | 0,20 | 0,25 | 0,40 | 0,50 | |

| 6,3 | 10 | 0,10 | 0,15 | 0,20 | 0,20 | 0,30 | 0,50 | 0,70 | |

| 10 | 16 | 0,15 | 0,20 | 0,20 | 0,25 | 0,40 | 0,60 | 0,80 | |

| 16 | 25 | 0,20 | 0,20 | 0,25 | 0,35 | 0,50 | 0,80 | 1,00 | |

| 25 | 40 | 0,20 | 0,25 | 0,35 | 0,40 | 0,60 | 1,00 | 1,30 | |

| 40 | 63 | 0,25 | 0,35 | 0,40 | 0,50 | 0,80 | 1,30 | 1,60 | |

| 63 | 100 | 0,35 | 0,40 | 0,50 | 0,70 | 1,00 | 1,60 | 2,00 | |

| 100 | 160 | 0,40 | 0,50 | 0,70 | 0,80 | 1,30 | 2,00 | 2,50 | |

| 160 | --- | 0,3% | 0,4% | 0,5% | 0,7% | 0,8% | 1,30% | 1,50% | |

| de(mm) | à(mm) | Tolérance(+ / - mm) | |

|---|---|---|---|

| DimensionNominale | 1,6 | 7,00 | 0,50 |

| 7,50 | 10,00 | 0,80 | |

| 11,00 | 11,50 | 1,00 | |

| >11,50 | 17,00 | 1,50 | |

| >17,00 | 19,00 | 1,90 | |

| >19,00 | 20,00 | 2,00 | |

| >20,00 | 25,00 | 1,60 |