CAUCHOS DE SILICONA

- Ir a Productos

- Características Generales

- Ficha Técnica

- Tabla de Resistencia

- Margen de Tolerancia

El químico Frederick Kipping fue pionero en el estudio de compuestos orgánicos de moléculas de carbono y silicio y fue quien acuñó el término silicona. La silicona es un derivado de la roca de cuarzo combinado a altas temperaturas con carbono, es decir, un caucho con una base de sílice. A partir de esta base, se pueden obtener diversas formas físicas como el gel, el aceite y el sólido.

La silicona tiene una alta transparencia, versatilidad y un excelente comportamiento en diversos medios físicos y químicos, pudiendo ser transformada en múltiples procesos productivos como inyección, moldeo por compresión, extrusión, autoclave, colada, etc.

Resistencia térmica: Los cauchos de silicona tienen un excelente comportamiento y estabilidad desde - 55 ºC a +225 ºC y nuestras siliconas THT pueden trabajar hasta +320 ºC en calor seco. Existen siliconas que nos permiten llegar hasta los -90 ºC, como las siliconas de Fenil-Vinil-Metil-Siloxano (PVMQ). Disponemos de siliconas especiales para vapor (calor húmedo), que resisten los +150 ºC en continuo.

Normativa de atoxicidad: Material inerte pudiendo llegar a cumplir con las normas internacionales aptas para el uso médico y farmacéutico y apto para el contacto con alimentos según: FDA CFR 177.2600 (US Food and Drug Administration), BgVV BfR cap.15 (Bundesinstitut für Gesundheitlichen Verbraucherschutz Und Veterinärmedizin), USP Clase VI (US Pharmacopoeia), EC 1935/2004 Regulation, Journal officiel de la Republique Française brochure 1227.

Superficie no porosa: El caucho de silicona es antiadherente a la gran mayoría de materiales y adhesivos. Es hidrófugo, además de impermeable.

Propiedades dieléctricas: Los cauchos de silicona son unos de los mejores aislantes eléctricos con posibilidad de uso desde -40 ºC hasta +180 ºC. Podemos suministrar formulaciones de silicona conductora.

Propiedades mecánicas: Frente al resto de elastómeros orgánicos, el caucho de silicona no destaca por sus propiedades mecánicas, pero combinado con temperaturas extremas su comportamiento es excelente y no es superado por el resto de cauchos. Disponemos de formulaciones especiales para siliconas con alta resistencia mecánica, resistencia a la abrasión, alta elasticidad, alto desgarro, etc.

Resistencia atmosférica: Ofrece una excelente resistencia a la intemperie, el ozono, el pyralene y las radiaciones UV.

Resistencia química: Los cauchos de silicona tienen un buen comportamiento en contacto con la mayoría de agentes químicos, pero son atacados por las grasas, los disolventes y las gasolinas. Con siliconas fluoradas o fluoro siliconas podemos obtener inmejorables resultados anticorrosivos en la mayoría de medios.

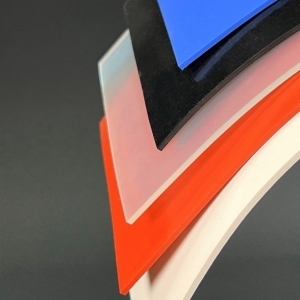

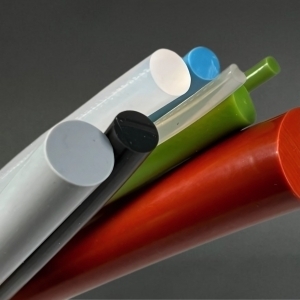

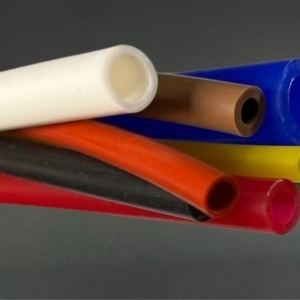

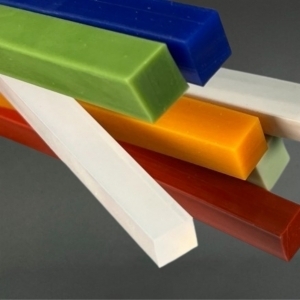

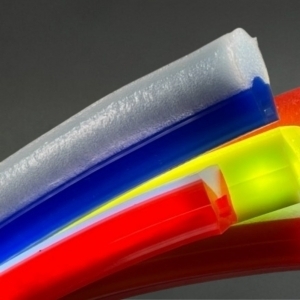

Colores: La silicona estándar es translúcida, pero los cauchos de silicona permiten ser aditivados con colorantes aptos para el contacto con alimentos en toda la gama de colores RAL, bajo petición del cliente. Asimismo, disponemos bajo pedido de colorantes luminiscentes, fluorescentes y metalizados. Podemos suministrar siliconas platino, para aquellas piezas / productos sometidas a exposición solar o que necesitan ser muy transparentes y no sufrir envejecimiento ni amarillear con el tiempo.

Vulcanizado: Las bases de silicona, para su reticulado son aditivadas con agentes catalizadores diversos según el proceso de transformación. Los más comunes son los peróxidos orgánicos como el DBPH (2,5-Dimethyl-2,5-di (tert-butylperoxy) hexane), usado principalmente para el moldeo. El DCBP (2,4-dichlorobenzoyl peroxide) y los de poliadición, más conocidos como sales de platino, especialmente indicados para uso médico, farmacéutico y para el contacto con alimentos, usados en extrusión.

Post-curado: Los cauchos de silicona con base peroxídica y los con base platínica, una vez vulcanizados, deben ser post-curados a +200 ºC durante un mínimo de diez horas, con hornos de recirculación forzada de aire caliente para que exuden todas las partículas de los reticulantes y puedan ser aptos para el contacto con alimentos, así como ser certificados con grado médico.

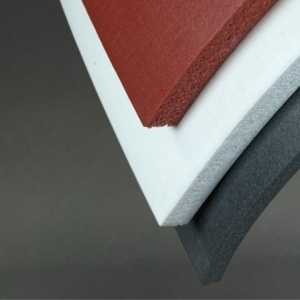

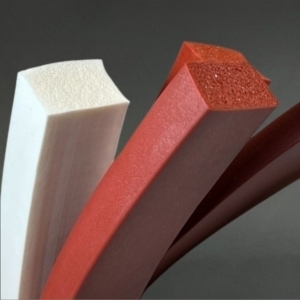

Durezas y densidades: Nuestra gama de siliconas compactas ofrece durezas desde 25 Shore A hasta 90 Shore A (nuestro estándar es 65 Shore) y en las siliconas esponjosas las densidades van desde 0,25 gr/cm3 hasta 0,8 gr/cm3 (nuestro estándar es 0,25 gr/cm3). En la actualidad estamos en proceso de desarrollo y homologación de siliconas compactas 20 Shore A y espumas de silicona de 0,15 gr/cm3.

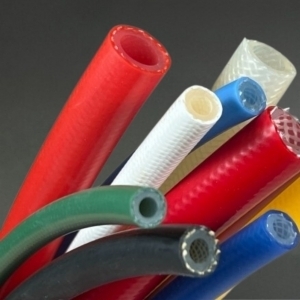

Principales productos y formatos: Tubos, tubos reforzados, mangueras, cordones, burletes, perfiles, juntas planas troqueladas, juntas moldeadas, juntas hinchables, juntas soldadas, juntas encapsuladas, perfiles cuadrados, perfiles rectangulares, piezas moldeadas, planchas, bobinas, con insertos textiles o metálicos, piezas multicomponente, etc.

Principales aplicaciones: Industria farmacéutica, química, médica, aeronáutica, espacial, laboratorios, alimentación, cosmética, Envasado, embalaje, fluidos, metalistería, construcción, iluminación, electrónica, automoción, maquinaria en general, etc.

| Propiedades | Normas | Unidades | 135 | 160 | 175 | 180 | |

|---|---|---|---|---|---|---|---|

|

Características Generales |

Apariencia | Translúcida | |||||

| Densidad | ISO R1183 | (g/cm3) | 1,11 | 1,14 | 1,18 | 1,21 | |

| Resistencia Térmica | Buena estabilidad hasta los 200 °C | ||||||

|

Propiedades Mecánicas Post curado |

Tipo Catalizador | Peróxido | |||||

| Contenido Catalizador (partes) | 1,1 | 1,25 | 1,25 | 1,25 | |||

| Post curado | 4 horas a 200 °C | ||||||

| Dureza Shore A | ASTM D 2240 | 41 | 62 | 75 | 81 | ||

| Resistencia a la tracción | ISO R37 | (MPa) | 8,2 | 11 | 9,3 | 9 | |

| Alargamiento a rotura | ISO R37 | (%) | 420 | 385 | 260 | 200 | |

| Módulo al 100% de alargamiento | ASTM D 412 | (MPa) | 1,1 | 2,2 | 3,4 | 5,3 | |

| Desgarro | ASTM D 624A | (kN/m) | 17 | 21 | 21 | 19 | |

| Deformación remanente

(22h/177°C/25%) |

ASTM D 395B | (%) | 39 | 35 | 37 | 49 | |

| Resiliencia | ISO 4662 | (%) | 53 | 53 | 45 | 46 | |

| Contracción lineal | (%) | 3,1 | 2,6 | ||||

|

Propiedades Dieléctricas Post curado |

Resistencia dieléctrica (Espesor 1 mm) | kV/mm | 29 | ||||

| Resistencia dieléctrica (Espesor 2 mm) | kV/mm | 21 | |||||

| Tensión de Ruptura | Kv | ||||||

| Constante Dieléctrica | 2,5 | ||||||

| Factor de disipación | 3,4 x 10-3 | ||||||

| Resistividad transversal | Ohm·cm | 2,6 x 1015 | |||||

| Propiedades | Normas | Unidades | 345 | 360 | 370 | |

|---|---|---|---|---|---|---|

|

Características Generales |

Apariencia | Translúcida | ||||

| Densidad | ISO R1183 | (g/cm 3) | 1,1 | 1,16 | 1,18 | |

| Resistencia Térmica | Buena estabilidad hasta los 200 °C | |||||

|

Propiedades Mecánicas Post curado |

Tipo Catalizador | Peróxido | ||||

| Contenido Catalizador (partes) | 1 | 1,25 | 1 | |||

| Post curado | 4 horas a 200 °C | |||||

| Dureza Shore A | ASTM D 2240 | 45 | 62 | 70 | ||

| Resistencia a la tracción | ISO R37 | (MPa) | 7,2 | 9 | 9,3 | |

| Alargamiento a rotura | ISO R37 | (%) | 460 | 430 | 440 | |

| Módulo al 100% de alargamiento | ASTM D 412 | (MPa) | 1,2 | 2,6 | 2,9 | |

| Desgarro | ASTM D 624A | (kN/m) | 31 | 35 | 40 | |

| Deformación remanente

(22h/177°C/25%) |

ASTM D 395B | (%) | 42 | 48 | 52 | |

| Resiliencia | ISO 4662 | (%) | 48 | 47 | 36 | |

| Contracción lineal | (%) | 3,2 | 3,4 | 3,3 | ||

| Propiedades Dieléctricas Post curado |

Resistencia dieléctrica | kV/mm | ||||

| Tensión de Ruptura | kV | |||||

| Constante Dieléctrica | ||||||

| Factor de disipación | ||||||

| Resistividad transversal | Ohm·cm | |||||

| Propiedades | Normas | Unidades | 940 | 950 | 960 | 970 | 980 | |

|---|---|---|---|---|---|---|---|---|

|

Características Generales |

Apariencia | Translúcida | Translúcida | Translúcida | ||||

| Densidad | ISO R1183 | (g/cm 3) | 1,11 | 1,11 | 1,15 | 1,17 | 1,18 | |

| Resistencia Térmica | 225 °C | 200 °C | 200 °C | 225 °C | 200 °C | |||

| Conductividad Térmica | (W/ºC·m) | 0,25 | ||||||

|

Propiedades Mecánicas Post curado |

Tipo Catalizador | Peróxido | ||||||

| Contenido Catalizador (partes) | 1,25 | 1,25 | 1,25 | 1,25 | 1,25 | |||

| Post curado | 4 horas a 200 °C | |||||||

| Dureza Shore A | ASTM D 2240 | 46 | 50 | 61 | 70 | 78 | ||

| Resistencia a la tracción | ISO R37 | (MPa) | 7,8 | 7,4 | 7,0 | 8,3 | 8 | |

| Alargamiento a rotura | ISO R37 | (%) | 515 | 365 | 250 | 350 | 230 | |

| Módulo al 100% de alargamiento | ASTM D 412 | (MPa) | 1 | 1,5 | 2,25 | 2,3 | 3,8 | |

| Desgarro | ASTM D 624A | (kN/m) | 13 | 13 | 11 | 18 | 16 | |

| Deformación remanente

(22h/177°C/25%) |

ASTM D 395B | (%) | 27 | 34 | 25 | 42 | 34 | |

| Resiliencia | ISO 4662 | (%) | 61 | 56 | 57 | 54 | 60 | |

| Contracción lineal | (%) | 2,8 | 2,8 | 2 | 3 | |||

|

Propiedades Dieléctricas Post curado |

Resistencia dieléctrica | kV/mm | 19 | 23 | 21 | 23 | ||

| Tensión de Ruptura | kV | 45,4 | 45 | 44 | ||||

| Constante Dieléctrica | 2,8 | 2,8 | 2,8 | 2,9 | ||||

| Factor de disipación | 0,007 | 3,5 x 10 -3 | 3,5 x 10 -3 | 3 x 10 -3 | ||||

| Resistividad transversal | Ohm·cm | 2 x 10 14 | 2,2 x 10 14 | 2,2 x 10 14 | 1,2 x 10 15 | |||

| Propiedades | Normas | Unidades | Silicona Blanca | |

|---|---|---|---|---|

|

Características Generales |

Apariencia | Blanca | ||

| Densidad | BS-EN-ISO 845 | g/cm 3 | 0,250±0,040 | |

| Resistencia Térmica | ºC | -50ºC / +200ºC | ||

| Dureza Shore OO | ASTM D2240 | 45±5 | ||

| Dureza Shore A | ASTM D2240 | 5±2 | ||

|

Propiedades Mecánicas Post curado |

Tensión de compresión | BS-EN-ISO 3386 parte 1.2 | kPa | 90±40 |

| Tensión de rotura | BS-EN-ISO 1798 (0,75min.) | N.mm -2 | 1,2 | |

| Desgarro | BS-EN-ISO1798 (100min.) | % | 200 | |

| Deformación remanente | BS-EN-ISO 1856 (22h/70ºC) | % | 10 | |

| Punto de fragilidad | ASTM D746 | ºC | -80 | |

| Límite del índice de oxígeno | BS 2872 Parte 1 | % | 24 | |

| Conductividad térmica | VDE 0304 | W.m -1.K -1 | 0,24 | |

| Resistencia a la radiación | >10 5 Grays (10 5 Rads) | |||

|

Propiedades Dieléctricas Post curado |

Coeficiente Dieléctrico | VDE 0303 | 2,9 | |

| Fuerza dieléctrica | VDE 0303 | kV.mm -1 | 23 | |

| Coeficiente de disipación a 50c/s | VDE 0303 | 3x10 -4 | ||

| Resistencia volumétrica | VDE 0303 | 3x10 15 Ohm.cm |

| Ácido | Resistencia | |

|---|---|---|

| Acético al 5% | Buena | |

| Acético concentrado | Buena | |

| Clorhídrico al 10% | Buena | |

| Clorhídrico concentrado | Buena | |

| Crómico al 10% | Buena | |

| Crómico al 50% | Buena | |

| Cítrico | Buena | |

| Fórmico conc. Inf. a 87% | Buena | |

| Nítrico al 10% | Buena | |

| Nítrico al concentrado | Mediocre | |

| Olaico | Buena | |

| Oxálico | Buena | |

| Fosfórico al 10% | Buena | |

| Fosfórico concentrado | Bastante buena | |

| Esteárico | Buena | |

| Sulfúrico al 10% | Buena | |

| Sulfúrico concentrado | Mal | |

| Alcalino | Resistencia | |

|---|---|---|

| Amoniaco al 10% | Buena | |

| Amoniaco concentrado | Buena | |

| Potasa al 10% | Buena | |

| Potasa al 50% | Buena | |

| Sosa al 10% | Buena | |

| Sosa al 50% | Buena |

| Solución salina | Resistencia | |

|---|---|---|

| Acetato de Amonio | Buena | |

| Carbonato de Amonio | Buena | |

| Cloruro de Bario | Buena | |

| Carbonato de Calcio | Buena | |

| Cloruro de Calcio | Buena | |

| Hipoclorito de Calcio | Buena | |

| Sulfato de Hierro | Buena | |

| Cloruro de Potasa | Buena | |

| Bisulfato de Sodio | Buena | |

| Bisulfite de Sodio | Buena | |

| Carbonato de Sodio al 2% | Buena | |

| Cloruro de Sodio menos 23% | Buena | |

| Cianuro de Sodio | Buena | |

| Trisulfat de Sodio | Buena |

| Solvente | Resistencia | |

|---|---|---|

| Acetato de Butilo | Bastante buena | |

| Acetona | Bastante buena | |

| Alcohol Amílico | Buena | |

| Alcohol Butílico | Bastante buena | |

| Alcohol Isopropílico | Mediocre | |

| Alcohol Metilo | Buena | |

| Alcohol Diacetona | Mediocre | |

| Esencia | Mediocre | |

| Esencia de Trementina | Mediocre | |

| Eter | Mediocre | |

| Tetracloruro de Carbono | Mediocre | |

| White Spirit | Mediocre |

| Agente | Resistencia | |

|---|---|---|

| Amoníaco liquido | Buena | |

| Anilina | Buena | |

| Anhídrico Ftalico | Buena | |

| Anhídrico Sulfuro | Mediocre | |

| Bromo | Bastante Buena | |

| Cloro | Buena | |

| Agua de Cloro | Buena | |

| Dibutil Ftalato | Buena | |

| Diclorobenzeno | Buena | |

| Difenil Clorado | Buena | |

| Agua Temp. Ordinaria | Buena | |

| Agua Hirviendo | Buena | |

| Agua a vapor | Buena | |

| Agua Oxigenada a 80-85% | Buena | |

| Etilen-Glicol | Buena | |

| Oxido de Etileno | Buena | |

| Freon 12 | Mediocre | |

| Freon 114 | Mediocre | |

| Glicerina | Buena | |

| Cloruro de Metilo | Mediocre | |

| Nitrocelulosa | Buena | |

| Parafina | Mediocre | |

| Pentaclorofenol al 10% (en alcohol) | Buena | |

| Fenol al 85% | Buena | |

| Triclororo Fosfato | Mediocre | |

| Tetracloruro de Silicium | Mediocre | |

| Tricresil - Fostato | Buena |

En los procesos de extrusión de cauchos de silicona, se necesitan mayores tolerancias, que aquellos procesos de moldeo ya que al extruir la silicona y ésta salir por el utillaje / hilera se expande y durante los procesos de curado y post-curado sufre contracciones y deformaciones.

La deformación a la salida de extrusión, puede ser controlada mediante distintos soportes, los cuales dependerán del grado de control, tamaño y sección que se requiera. Las características del perfil a fabricar determinan la tolerancia aplicable en cada dimensión. En ciertos cauchos sintéticos, la norma E1 no se puede conseguir.

En el proceso de corte longitudinal, la precisión y la tolerancia vendrá dada por la tecnología que utilicemos en el corte.

En el proceso de moldeo, toda pieza se ha de fabricar con un excedente de caucho para que complete la figura del molde y así el excedente fluya por el corta rebabas, un exceso de material hará que varíen las cotas del eje vertical (Espesor). Hemos de tener en cuenta que para la correcta aplicación de la norma, existen las cotas fijas, que son las de la parte horizontal del molde (H) y las de espesor (V), que son las de eje vertical. Para el cálculo de tolerancias verticales, se ha de utilizar la cota de altura máxima de la pieza.

Existen 3 tipos de tolerancias internacionalmente aceptadas, "E" para Extrusión, "L" para corte Longitudinal y "M" para Moldeo:

- Clase E1, L1 y M1 = Máxima Calidad

- Clase E2, L2 y M2 = Buena Calidad

- Clase E3, L3 y M3 = No Crítica

| desde(mm) | hasta(mm) | Clase E1(+ / - mm) | Clase E2(+ / - mm) | Clase E3(+ / - mm) | |

|---|---|---|---|---|---|

| DimensiónNominal | 0 | 1,5 | 0,15 | 0,25 | 0,40 |

| 1,5 | 2,5 | 0,20 | 0,35 | 0,50 | |

| 2,5 | 4,0 | 0,25 | 0,40 | 0,70 | |

| 4,0 | 6,3 | 0,35 | 0,50 | 0,80 | |

| 6,3 | 10 | 0,40 | 0,70 | 1,00 | |

| 10 | 16 | 0,50 | 0,80 | 1,30 | |

| 16 | 25 | 0,70 | 1,00 | 1,60 | |

| 25 | 40 | 0,80 | 1,30 | 2,00 | |

| 40 | 63 | 1,00 | 1,60 | 2,50 | |

| 63 | 100 | 1,30 | 2,00 | 3,20 |

| desde(mm) | hasta(mm) | Clase L1(+ / - mm) | Clase L2(+ / - mm) | Clase L3(+ / - mm) | |

|---|---|---|---|---|---|

| LongitudNominal | 0 | 40 | 0,70 | 1,00 | 1,60 |

| 40 | 63 | 0,80 | 1,30 | 2,00 | |

| 63 | 100 | 1,00 | 1,60 | 2,50 | |

| 100 | 160 | 1,30 | 2,00 | 3,20 | |

| 160 | 250 | 1,60 | 2,50 | 4,00 | |

| 250 | 400 | 2,00 | 3,20 | 5,00 | |

| 400 | 630 | 2,50 | 4,00 | 6,30 | |

| 630 | 1000 | 3,20 | 5,00 | 10,00 | |

| 1000 | 1600 | 4,00 | 6,30 | 12,50 | |

| 1600 | 2500 | 5,00 | 10,00 | 16,00 | |

| 2500 | 4000 | 6,30 | 12,50 | 20,00 | |

| 4000 | --- | 0,16% | 0,32% | 0,50% |

| desde(mm) | hasta(mm) | Clase M1V (+ / - mm) H | Clase M2V (+ / - mm) H | ClaseM3V (+ / - mm) H | Clase M4F(+/- mm)H | ||||

|---|---|---|---|---|---|---|---|---|---|

| DimensiónNominal | 0 | 4 | 0,08 | 0,10 | 0,10 | 0,15 | --- | --- | --- |

| 4 | 6,3 | 0,1 | 0,12 | 0,15 | 0,20 | 0,25 | 0,40 | 0,50 | |

| 6,3 | 10 | 0,10 | 0,15 | 0,20 | 0,20 | 0,30 | 0,50 | 0,70 | |

| 10 | 16 | 0,15 | 0,20 | 0,20 | 0,25 | 0,40 | 0,60 | 0,80 | |

| 16 | 25 | 0,20 | 0,20 | 0,25 | 0,35 | 0,50 | 0,80 | 1,00 | |

| 25 | 40 | 0,20 | 0,25 | 0,35 | 0,40 | 0,60 | 1,00 | 1,30 | |

| 40 | 63 | 0,25 | 0,35 | 0,40 | 0,50 | 0,80 | 1,30 | 1,60 | |

| 63 | 100 | 0,35 | 0,40 | 0,50 | 0,70 | 1,00 | 1,60 | 2,00 | |

| 100 | 160 | 0,40 | 0,50 | 0,70 | 0,80 | 1,30 | 2,00 | 2,50 | |

| 160 | --- | 0,3% | 0,4% | 0,5% | 0,7% | 0,8% | 1,30% | 1,50% | |

| desde(mm) | hasta(mm) | Tolerancia(+ / - mm) | |

|---|---|---|---|

| DimensiónNominal | 1,6 | 7,00 | 0,50 |

| 7,50 | 10,00 | 0,80 | |

| 11,00 | 11,50 | 1,00 | |

| >11,50 | 17,00 | 1,50 | |

| >17,00 | 19,00 | 1,90 | |

| >19,00 | 20,00 | 2,00 | |

| >20,00 | 25,00 | 1,60 |